中小企业数字化转型案例37 贵州雅光电子科技股份有限公司“大数据+智能制造”推动转型提升产品质量提高生产效率

时间:2022-03-29

一、案例简介

为顺应市场发展规律和趋势,提升企业市场竞争力,满足国内外高端主机客户对产品品质的严苛要求,使企业研发、生产、运营、销售和管理方式更快速、高效,在大数据的引领和带动下,贵州雅光电子科技股份有限公司(以下简称“雅光电子”)积极推进数据共享机制,提升数据采集、汇聚与挖掘能力,提高产品质量、生产效率,降低企业成本,增强企业经营管理水平,进一步向数字化、智能化、高端化转型升级。

二、总体规划

雅光电子将数字化转型作为企业重大战略发展方向,以“生产数字化、管理智能化”为核心理念,通过设备定制、软件定制、人员培训,逐步实现企业数字化“逐步实施,持续改进,全面推广”三步走的转型战略。

围绕企业研发、生产、销售、物流、财务等生产经营活动开展数字化应用,利用ERP管理系统、PDM研发数据管理系统、金蝶财务数据管理系统,MES生产信息化管理系统,建立企业数据采集应用平台(CI)与数据分析平台(BI),搭建各项业务流程的综合分析和管控平台,实现基础数据采集,打造企业数据云平台共享,实现企业主营产品的数字化转型,并将新开发产品逐步导入各系统,最终实现企业全面数字化转型。通过企业全数据入库,实现在线生产设备联网监控;建立制造决策支持系统,实现全流程数字化管理和全业务覆盖智能化管理,为经营决策提供全方位可视化支撑,为企业发展壮大奠定数字化基础。

三、具体举措

(一)基于智能制造的ERP改造

雅光电子目前主要产品车用整流二极管和车用整流桥,因其主要以客户个性化产品配置按单生产,插单多的特点,结合现有ERP系统(包含销售服务、采购、生产制造、质量管理、财务管理及运营管理),通过对操作工位进行ERP平台进行智能化改造,实时录入、采集生产数据,提高ERP系统运行效率,实现对ERP系统智能化改造试点示范。

(二)基于智能制造的研发数据管理平台(PDM)建设

主要利用雅光研发平台及资源,针对公司研发的数据管理系统(PDM)及智能制造相关需求,利用武汉开目信息技术股份有限公司在PDM系统开发的成熟技术,结合贵州航天云网科技有限公司在智能制造的优势资源统一规划设计,建立以计算机网络、数据库系统、智能制造系统为基础、现代管理理论和方法为指导的PDM管理系统,系统实现产品研发数据管理的要求;通过定制化开发,建设成为新型半导体功率器件“大数据+工业深度融合“研发数据管理试点示范。

(三)自动化示范生产线建设(OE生产线建设)

一是对产品无空洞烧焊(包括芯片、管座、引线、焊片共6道子工序一体化装模和自动监控6温区焊接温度并实时采集、分析、报警)、腐蚀清洗(包括自动配比溶液、检测浓度并调整、清洗并检测电导率等18道子工序)、涂胶(由卧式涂胶调整为立式涂胶,采用计量泵控制涂胶量并实时采集、分析、报警)、套帽封装(由预先配比灌封胶调整为即时双液混合,采用计量泵控制涂胶量并实时采集、分析、报警,同时实现正负极套帽封装一体化)等关键工序进行设备和治具的自动化、一体自动化、智能化改造,调整、优化上料、梳料等协作工序,取消中测、外观挑选等冗余工序,提高生产效率,减少单班人数(由原来的30人减少至13人)。

二是增加工位平板电脑,实现在线作业指导,包括作业指导书在线更换、更新,工位生产数据实时在线录入,同时可实现在线信息发布等。

三是购置、改造关键设备,并对800㎡生产线场地进行改造,生产能力实现新增月产300万只。

四是生产线智能化建设,打造新型半导体功率器件“大数据+工业深度融合”智能化生产线试点示范。

(四)自动化示范生产线智能化、可视化建设

建立工厂数据采集应用平台(CI)与数据分析平台(BI)等对基础数据(包括设备运行数据、工艺数据、生产数据、质量数据、研发数据、市场数据、云监控)进行采集、处理、分析及汇报,通过必要的预处理、分析,形成实时报表、展示图,支撑实时在线管控生产及经营运行现状,提高管理决策力及效率。

(五)数据云平台管理与分享

利用贵州云网数据平台,使产品在工业云工业品商城上云入册,构建工业品商城专区,实现云销售模式;设备通过IOT工业云接入工业云物联网系统,形成协同云制造模式;建立生产、销售、经营、管理可视化平台。基于完善的企业研发、生产、经营、售后服务等相关海量数据,上传至贵州工业云,形成贵州工业大数据,结合外部数据支持,为工厂提供更加准确的分析信息,为政府对工业企业宏观管理提供决策资料。

四、工作成效

一是资源计划系统改进效果。ERP 系统包括了供应链管理(SCM)、销售与市场、客户服务、财务管理、制造管理、库存管理、工厂与设备维护、人力资源、报表、制造执行系统 (MES)、工作流服务和企业信息系统,结合质量管理、运输管理、项目管理和过程控制等补充功能,实现物流、资金流、信息流的全面一体化管理,对生产控制(计划、制造)、物流管理(采购、库存管理)和财务管理(会计核算、财务管理)提供有效管控。

二是产品研发数据管理系统(PDM)成效。建立产品研发数据管理系统(PDM),对产品全生命周期进行管理,通过建立电子签审流程,实现集中、统一的产品数据信息管理平台。通过PDM,将图纸导入、产品数据管理、流程审签管理、打印管理、数据汇总管理、权限安全管理、设计更改管理、项目管理融为一体,极大的方便各部门根据系统记录完成研发计划。

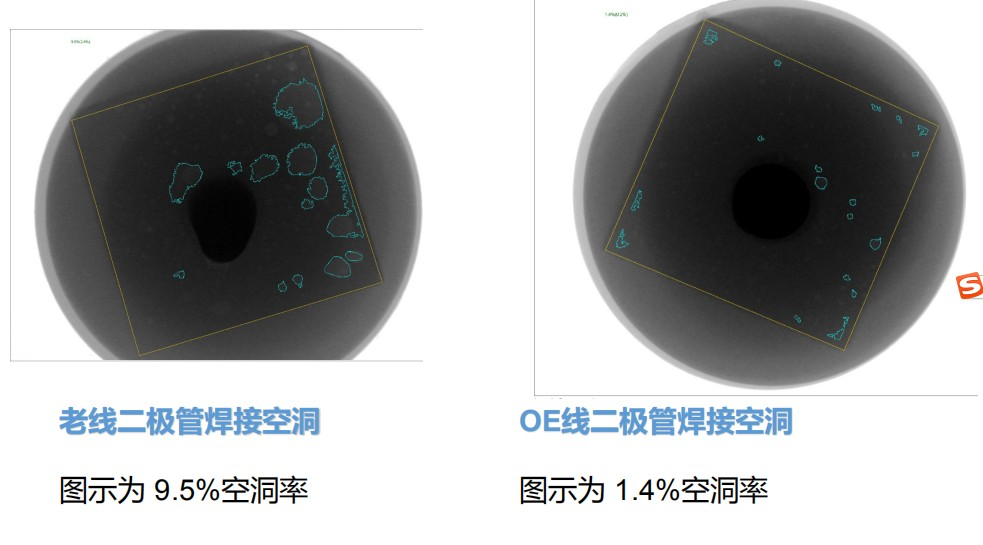

三是OE生产线成效。新建自动化OE生产线,实现关键工序的可视化管理,集实时监控、信息采集分析和报警于一身,提高生产效率,降低生产成本。未进行OE生产线建设前,雅光电子焊接空洞在15%左右,焊接炉内氮氢混合气体比例无法监控,现可自动监控6温区焊接温度及氮氢气体比例,并实时数据采集、分析、报警,焊接空洞≤5%(实测在2%左右),达到国际先进水平,在提高焊接质量的同时,极大提升焊接一致性,得到全球高端主机客户认可。

图1 新老生产线焊接空洞对比图

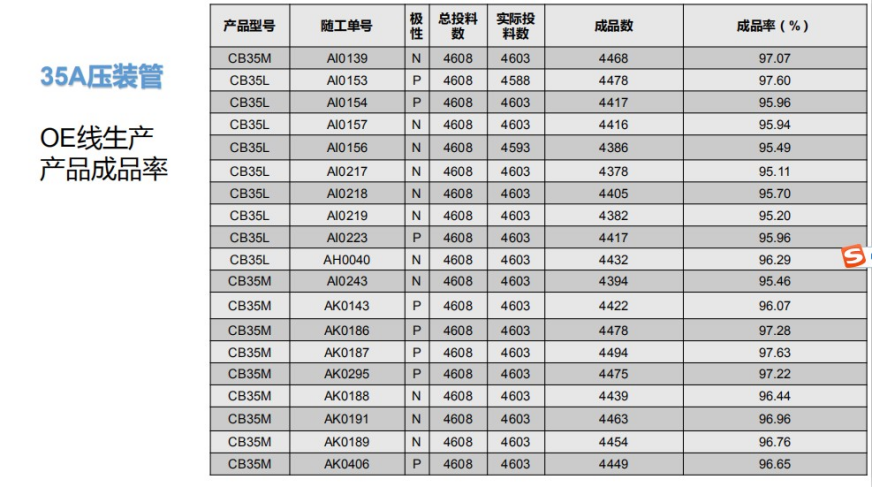

产品优品率达95%,产品成品率提升5%,生产线从产品设计、工艺管控、生产过程管控、设备保障等各环节均能满足高端主机客户严苛的质量要求。

图2 OE线生产产品成品率统计数据图

四是制造执行系统MES实现对传统生产方式的改进。通过制造执行系统,实现生产管理透明度,使工厂生产和生产管理模式更加智能化,过程管理和控制更加稳定,提高工作效率,降低生产成本。

五是实现财务与业务的统一管理。通过更新财务管理系统,将资产管理、预算管理、成本管理等融为一身,实现财务与业务既有独立性又有链接性,加大财务与业务处理的灵活度,成本核算清晰,财务数据一目了然,为企业分析决策提供有力依据。

六是实现人力资源网络化管理。利用钉钉软件构建人力资源管理系统,实现集考勤、招聘、培训、绩效等于一身的综合管理体系和在线监督,为企业后续储备和培养人才夯实基础。